|

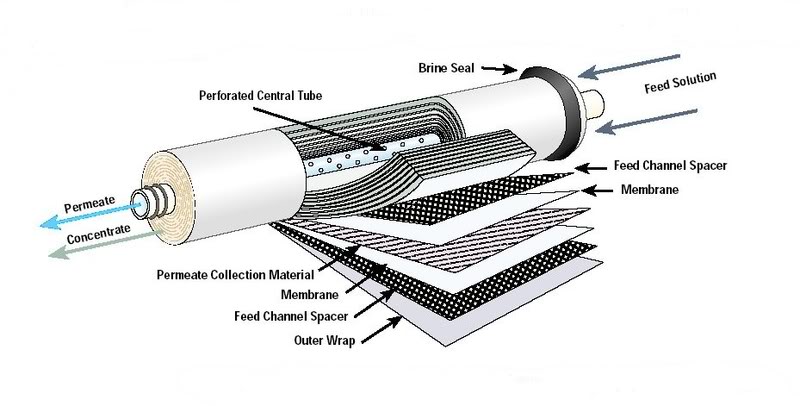

Reverse Osmosis (RO)

.jpg)

คือ ขบวนการกรองระดับโมเลกุล เพื่อแยกตัวถูกละลายออกจากน้ำ ด้วยการสูบน้ำ ด้วยแรงดันสูงผ่านsemipermeable membrane ที่มีรูขนาดเล็กมาก ยอมให้เฉพาะโมเลกุลของน้ำไหลผ่านตัวถูกละลายอาจเป็นประจุหรือเป็นกลาง อนุภาคที่มีประจุถูกกีดกั้นโดยแรงดึงผิวที่ผิวประจันน้ำ-เมมเบรน อิออนประจุเดี่ยวถูกกั้นได้น้อยกว่าอิออนที่มีประจุสูงกว่า สารอินทรีย์ถูกกั้นด้วยการแร่ง ดังนั้นขนาดและน้ำหนักโมเลกุลจึงสำคัญในการกรอง สารที่มีขนาดใหญ่และมีน้ำหนักโมเลกุลสูงถูกกั้นได้มากกว่า RO กำจัดแบคทีเรีย, ไวรัส, สารก่อไข้ได้ แต่พบปนเปื้อนในที่น้ำกรองได้ เนื่องจากพกพร่องที่รอยต่อต่างๆRO ไม่ได้รับความนิยมเนื่องจากน้ำไหลผ่าน membrane ช้า ต่อมา Loeb and Sourirejan ได้พัฒนาการใช้ cellulose acetate membrane

วัสดุของเมมเบรน ขึ้นกับจุดประสงค์การผลิต

1. Cellulose Acetate (CA)

เป็นวัสดุรุ่นแรก อาจมีแบคทีเรียปน โดยเฉพาะ Pseudomonas เนื่องจากมี Carbohydrate อยู่ในเมมเบรนชนิดนี้

จึงแนะนำให้ใช้น้ำที่มี residual chlorine 0.3-1.0 mg/L

2. Thin Film Composite (TFC) =นิยมมากในการผลิตน้ำเพื่อทำยา

เป็นพวก crosslinked aromatic polyamide หนา 3 μm polyamide จะเป็นชั้นบาง ๆที่ยึดด้วยโครงสร้างของ polysulfone

เมมเบรนนี้แบคทีเรียไม่ชอบ แต่ไม่ทนต่อ residual disinfectant ความเข้มข้นของ residual chlorine ไม่ควรเกิน 0.38 mg/L

cellulose acetate membrane สามารถทนต่อการสลายด้วยปฏิกิริยา oxidation จาก คลอรีนในน้ำ ขณะที่เมมเบรนของ polyamide ไม่มีสมบัตินี้

จุดประสงค์การทำ RO ปัจจุบันคือ ทำน้ำกร่อยให้เป็นน้ำบริสุทธิ์ การทำ WFI นิยมใช้ double pass RO สามารถได้น้ำที่มีค่า Conductivity 1.3 μs/cm at 25% C

Membraneในระบบได้ถูกออกแบบให้เหมาะกับสารในน้ำที่จะกรอง สารที่ลดอายุการใช้งานของเมมเบรนคือ เหล็ก, แมงกานีส, ซิลิกา, คลอรีน

การยืดอายุของเมมเบรน - ลด pH feedwater เพื่อลด organic material

- ทำ pretreatment ที่เหมาะสม เช่นดูดด้วยถ่านกัมมันต์

..............................................................................................................................................................................

Polishing

การฆ่าเชื้อในระบบน้ำ

การใช้ Ultraviolet units

Ultraviolet radiation เป็นพลังงานที่มีความยาวคลื่นมากกว่า X-ray แต่สั้นกว่าแสงปกติ มักใช้ mercury vapor lamps ซึ่งแสง (รังสี)

จะส่องผ่านน้ำที่มีแบคทีเรีย โปรตีน nucleic acidในแบคทีเรียจะดูดซึมรังสีเข้าไปทำลาย DNA เชื้อที่ต่างกันต้องใช้ปริมาณรังสีและเวลา

ฉายรังสีต่างกัน

การใช้ multiple uv lamp unit ใน pharmaceutical water purification ต้องมั่นใจว่าปริมาณ UV สามารถทำลายจุลินทรีย์ได้หมดจริง

USFD ระบุว่า Inline UV unit อาจทำลายจุลินทรีย์ได้ไม่เกิน 90 %

การใช้ UV units ในระบบน้ำใช้เพื่อ Control และ/หรือ reduce microbial ใน Pretreatment ไม่ควรถึงกับ sterilization ควรใช้ในระบบ

Pretreatment ช่วงที่ผ่าน activated carbon และ water softening มาแล้ว หรือก่อน deionizationซึ่งมีแบคทีเรียสูง แล้วจึงผ่านเข้าระบบ Ultrafilltration

หรือ reverse osmosis หรือกรองด้วย membrane ขนาด 0.05-0.1 μ ซึ่งกรอง destroyed form ของจุลินทรีย

ได้อีกขั้น

การฆ่าเชื้อด้วยสารเคมี (Chemical Sterilization)

เนื่องจากเรซินกระบวนการ ion exchange เป็นอาหารของเชื้อจึงต้องฆ่าเชื้ออยู่เสมอ ความถี่ของการฆ่าเชื้อในเรซินขึ้นกับคุณภาพ

ทางชีวภาพของน้ำและความสะอาดของโรงงาน

การฆ่าเชื้อในเรซินมีกรรมวิธีดังนี้

1. ต้องทำให้เรซินอิ่มตัวก่อนด้วยสารละลาย sodium chloride เข้มข้น10% อย่างน้อย 2 bed volumes (BV;1 BV=สารละลายเกลือแกง 1 ลิตร ต่อ เรซิน 1 ลิตร)

ทำให้เรซินสำหรับอิออนบวกเปลี่ยนเป็น sodium และเรซินสำหรับอิออนลบเปลี่ยนเป็น chloride

2. ใช้ sodium hypochlorite หรือ formaldehyde ทำให้เรซินปราศจากเชื้อ sodium hypochlorite เป็นยาฆ่าเชื้อที่มีฤทธิ์รุนแรงมากและใช้ง่าย

ทั้งยังสามารถตรวจสอบและล้างออกจากเรซินได้ง่าย แต่ formaldehyde นิยมใช้มากกว่าเนื่องจากรุนแรงน้อยกว่า แต่การใช้ลำบากกว่า

ต้องล้างเป็นเวลานานกว่าจะกำจัดหมด

3. กรณีใช้ sodium hypochlorite ควรเตรียมให้ได้ available chloride ความเข้มข้น 1% ปริมาตร 3 BV

3.1) ผ่านยาฆ่าเชื้อ 1BV ในอัตราเร็ว 5 BV/hr เข้าไปในคอลัมน์ และปล่อยทิ้ง

3.2) ผ่านยาฆ่าเชื้ออีก 1BV อัตราเร็วเดิม และแช่ในคอลัมน์นาน 4 ชั่วโมง แล้วปล่อยทิ้ง

3.3) ผ่านน้ำฆ่าเชื้อ BV สุดท้ายเข้าไปในอัตราเร็วเดิมแล้วปล่อยทิ้ง

3.4) ล้างเรซินด้วยน้ำประปา และปล่อยทิ้งไปจนไม่พบ sodium hypochlorite

3.5) ปรับสภาพเรซินสองครั้งก่อนนำไปใช้งาน

4. กรณีใช้ formaldehyde ให้เตรียมน้ำยา formaldehyde เข้มข้น 1% ปริมาตร 3 BV วิธีการต่าง ๆเหมือนข้อ 3 ยกเว้นข้อ 3.2

ให้ค้างน้ำยาไว้นาน 8 ชั่วโมงหรือค้างคืน

การใช้โอโซน

โอโซนเป็นสาร oxidant อย่างแรง สามารถกำจัดเชื้ออย่างมีประสิทธิภาพ โดยเกิดปฏิกิริยา

oxidation ผนังเซลล์อย่างรวดเร็ว การกำจัดเชื้อขึ้นกับความเข้มข้นของโอโซน น้ำดื่มกำหนด

โอโซนไม่น้อยกว่า 0.1 mg/L ระยะเวลาการสัมผัสอย่างน้อย 1นาที กำจัดโอโซนที่ตกค้างในน้ำโดย

การผ่านรังสี UV นอกจากนี้โอโซนสามารถปรับคุณภาพน้ำเน่าเสีย กำจัดกลิ่น ได้อีกด้วย

การจัดการกับระบบน้ำ

1) การเก็บน้ำ

ถังเก็บน้ำกลั่น Receiving tank ควรทำด้วย Stainless steel 316L ตัวถังเป็นทรงกระบอกตั้ง

ตรง มีการเชื่อมที่ดีพอซึ่งจะให้รอยเชื่อมที่มีผิวภายใน ควรควบคุมอุณหภูมิไม่ต่ำกว่า 80 C

อยู่ตลอดเวลา (น้ำต้องเก็บที่ 80 c เพื่อใช้ภายใน 24 ชั่วโมง ก่อนทิ้ง) เพื่อป้องกัน biofilm

จากจุลินทรีย์ น้ำ 80 c ฆ่าเชื้อ gram –ในน้ำได้ แต่ไม่สามารถเชื้อ gram + ได้ แต่เชื้อนี้จะเจริญ

ได้ต้องมีคาร์บอนจำนวนมาก ซึ่งในน้ำกลั่นไม่มี

การให้ความร้อนแก่น้ำทำได้ 2 วิธี คือ

1. ใช้ steam-heated jackets รอบพื้นส่วนล่างถังพัก

ข้อเสียคือ -ให้ความร้อนไม่สม่ำเสมอ

-สึกกร่อนสูงในบริเวณที่ให้ความร้อน

-ถังพักมีราคาสูงขึ้น

2. ใช้ heat exchanger และcirculation pump WFIจะถูกส่งให้ไหลเวียนผ่าน heat exchanger

และไหลกลับถังพัก

ข้อเสียคือ -ทุนเริ่มต้นสูง

-มีความเชื่อถือ (reliability) ต่ำกว่า

-ปนเปื้อนสูงกว่า

ข้อดีคือ -อุณหภูมิน้ำมีความสม่ำเสมอสูง

2) การไหลเวียนของน้ำ

หลักสำคัญของการออกแบบระบบไหลเวียนของ WFI

1. คงระดับอุณหภูมิของน้ำ

2. หลีกเลี่ยงการเกิดน้ำนิ่ง

3. คงระดับการไหลเวียนของน้ำ

การไหลของน้ำต้องเป็น turbulent flow ความเร็ว 3000 Reynolds number (NRc)

(เทียบได้กับ 3ลิตรต่อนาที ในท่อเส้นผ่านศูนย์กลาง 2 นิ้ว) เพื่อป้องกัน biofilm การไหลแบบ laminar

NRc < 2000 ไม่สามารถป้องกัน biofilm ได้จึงติดตั้ง UV ใน PW loops เพื่อลดปริมาณเชื้อระบบไหล

เวียนต้องมีแรงดันมากพอที่จะให้น้ำไหลเวียนทั้งระบบระบบไหลเวียนควรมีปริมาณ WFI เพียงพอ,

ป้องกันไม่ให้เกิดน้ำนิ่ง, คงอุณหภูมิได้ ระบบวงรอบ (loop system) ทำให้อัตราเร็วการไหลเวียนน้ำคงที่

ในจุดที่มีวาวล์ควบคุมการใช้น้ำต้องกำหนดให้ระยะทาง < 6 เท่าของเส้นผ่านศูนย์กลางท่อเพื่อ

ป้องกัน dead leg ระบบวงรอบอาจเรียงตัวแบบอนุกรม(ต้องมีท่อมาก, มีจุดใช้น้ำกระจาย, ไม่เหมาะ

กับจุดที่เข้าลำบาก) แบบขนาน(เหมาะกับระบบซับซ้อน, ต้องการหล่อเย็น) ข้อเสียของระบบไหลเวียน

คือน้ำที่ไหลอยู่ 80 c จึงต้องหล่อเย็น ณ จุดที่จะใช้ ระบบจึงควรมีการใช้น้ำต่อเนื่องเพื่อป้องกันน้ำนิ่ง

3) การควบคุมความสะอาด (sanitization)

ทั้งถังพักและท่อส่งน้ำ ทำได้โดยใช้ > 10% hydrogen peroxide (เจือจางจาก

30% hydrogen peroxide ) โดยใช้เวลาในการสัมผัส 24 ชม. หรืออาจใช้ไอน้ำหรือน้ำร้อน อุณหภูมิ

95 c นานอาจถึง 2 ชม. ถ้าอุณหภูมิต่ำกว่านี้ควรใช้เวลานานขึ้นปัจจัยอื่นที่มีผลในระบบหมุนเวียนน้ำ

-Biofilm Formation

ผิวด้านที่สัมผัสน้ำในถังเกิดการดูดติดแบบ hydrophobic และเคลือบด้วยสารอินทรีย์ที่

ได้จากน้ำ ทำให้ลด free surface energy และการดูดติดอาจเกิดจากประจุไฟฟ้า

ได้ Chemotaxis คือการเคลื่อนที่ของสิ่งมีชีวิตที่ตอบสนองต่อความลาดทางเคมี (chemical

gradient) สิ่งมีชีวิตจะเข้าไปจับผิวที่เคลือบด้วยสารอินทรีย์อยู่แล้ว ครั้งแรกจับแบบย้อนกลับ

ต่อมาจับแบบถาวร biofilm ที่เชื้อสร้างขึ้นคือ glycocalyx matrix สามารถทนต่อ biocides

glycocalyx มี น้ำอยู่มากทำให้ biofilm เป็นวุ้น, ผิวลื่น มีหน้าที่ป้องกันเชื้อที่อยู่ภายในกำจัด

biofilm ได้โดยใช้ mechanical หรือ hydraulic cleaning (ใช้หัวฉีดแรงดันสูง ฉีดล้าง -

biofilm)

-Dead-Leg

คือ ส่วนของท่อที่ไม่ได้ใช้งานใน recirculation loop ซึ่งยาว > 6 เท่าของเส้น

ผ่านศูนย์กลางของท่อ dead-leg เป็นแหล่งสะสม biofilm เพราะการไหลเวียนน้ำต่ำ, มีอาหาร

สะสมมาก, มีอุณหภูมิต่ำกว่าระบบไหลเวียน ข้อปฏิบัติที่สำคัญคือ

-มีการปล่อยน้ำทิ้ง

-ล้าง dead-leg เป็นระยะ

-ความเรียบของพื้นผิว

โดยเฉพาะบริเวณรอยเชื่อมสำคัญต่อการเกาะติดของเชื้อ การขัดเงาทางกล (mechanical

polishing):ขัดผิวด้วยสารขัดถู (abrasive material) ทำให้ผิวรอยต่อเรียบมากขึ้นแต่ทิ้งรอย

ขีดเล็ก ๆไว้ การขัดเงาด้วยไฟฟ้า (electropolishing): เป็นปฏิกิริยาย่อยด้วยไฟฟ้า โดยใช้

phosphoric acid ใน acid electrolyte solution มักใช้หลังการขัดทางกล

ข้อดีคือ : ผิวที่ได้ เรียบกว่า, สามารถขัดได้ในรอยแตกหรือรูคดเคี้ยว

ข้อเสียคือ : ราคาแพง

-Hungry Water

WFI มีฤทธิ์กัดกร่อนสูงเพราะไม่มีอิออน จึงถูกเรียกว่า hungry water deionized

water สภาพเป็นกลาง ที่ 25 c เท่านั้น ถ้าสูงกว่านี้ pH จะต่ำกว่า 7 เพราะมี H+ มากขึ้น

การมีแร่ธาตุในน้ำทำให้สะสมที่ชั้นเคลือบผิวโลหะป้องกันการกัดกร่อนด้วยน้ำได้

-โลหะไร้สนิม

ที่นิยมคือ ชนิด 304, 304L, 316, 316L ข้อแตกต่างระหว่าง 304 และ 316 คือ

ปริมาณ molybdenum โดย 316 มี 2.5% ทำให้ทนการกัดกร่อนได้ดีกว่า ชนิดที่ควรนำมาใช้

มากที่สุดคือ 316 L เพราะทนการกัดกร่อนได้ดีกว่าและเชื่อมได้ง่าย

มาตรการควบคุมคุณภาพน้ำเพื่อผลิตยา

(Control Requirement for Pharmaceutical Water Systems)

ควบคุมให้เป็นมาตรฐานตั้งแต่

-การดูแลรักษา

-ความถูกต้องของการออกแบบ, ติดตั้ง

-ระบบการทำงาน

-คุณภาพน้ำที่ผลิตได้ (ดำเนินการตาม SOP: บ่งชี้ถึงเทคนิคการเก็บตัวอย่าง,

ข้อควรระวังเพื่อเลี่ยงการปนเปื้อน)

หัวข้อการตรวจสอบคุณภาพน้ำที่สำคัญ

1) Conductivity

วัดจากน้ำบริสุทธิ์ที่ออกมาจาก Water purification equipment เป็นค่าที่บอกถึงปริมาณ

total dissolved solid ในน้ำบริสุทธิ์นั้น (total dissolved solid สูง ค่าConductivity จะสูง)

มี Conductivity meter ติดไว้ที่เครื่องทำน้ำบริสุทธิ์เพื่อใช้ตรวจควบคุม (USP 23 กำหนด

ค่าที่วัดเป็น 1.3 μs/cm ที่ 25 c)

2) Total Organic Carbon

วิเคราะห์โดยใช้สารมาตรฐาน USP 1,4 -Benzoquinone และUSP sucrose วัดได้โดย

TOC analyzer เครื่องมือที่ใช้วัดได้ต้องผ่านการทดสอบว่ามี response efficiency ไม่ต่ำ

กว่า 85% และ ไม่เกิน 115% ของ theoretical response ผู้ผลิตต้องกำหนดเครื่องมือว่า

ละเอียดถึง 0.05 mg Carbon/L หรือต่ำกว่าUSP 23 กำหนดค่า TOC ต้องไม่เกิน

500 ppb

3) อุณหภูมิของน้ำในถังเก็บและที่ท่อส่งน้ำ

มีการติดตั้ง Temperature sensor ไว้ที่ท่อและถังน้ำ ควบคุมอุณหภูมิน้ำไม่ให้ต่ำกว่า

80 c เพื่อป้องกันการเจริญของจุลินทรีย์ เมื่อต้องการใช้ผลิตต้องปรับอุณหภูมิให้ลดลง

4) อัตราการไหลของน้ำ

มีการติดตั้ง flow meter ควบคุมอัตราการไหลของน้ำให้สม่ำเสมอ

คือ 1-3 ml/sec

|